火龙陶瓷纤维材料在砖瓦隧道窑上的应用及节能技术改造

火龙陶瓷纤维材料在砖瓦隧道窑上的应用及节能技术改造

济南火龙热陶瓷有限责任公司

Jinan Huolong Thermal Ceramics CO.,LTD.

目 录

一、公司简介

二、火龙HLGX系列产品介绍

三、火龙陶瓷纤维在砖瓦隧道窑上的应用及节能效果

(一)砖瓦隧道窑简介

(二)火龙陶瓷纤维在砖瓦隧道窑上的应用

(三)陶瓷纤维材料与传统重质材料的比较优势

四、应用结论

一、公司简介:

济南火龙热陶瓷有限责任公司是一个集陶瓷纤维产品研发、生产、销售、应用为一体的企业,是国内大型陶瓷纤维和纳米孔体隔热材料生产研发基地。

公司生产装备先进、技术力量雄厚。主营陶瓷纤维系列产品、玻璃纤维系列产品、不定形耐火材料系列产品、可拆卸保温套系列产品。公司拥有工业窑炉用棉、毯、毡、管壳、绳、板、纸、布、模块、浇注料、喷涂料、耐火砖、硅钙板等不同形态的产品三十余种。新开发的纳米复合绝热材料具有比空气还低的导热系数。

公司通过了ISO9001国际质量体系认证,拥有专业的热工设备保温部门,可以为客户提供技术可行、经济合理的热工设备耐火层砌筑及管道保温结构。公司还拥有窑炉温施工队伍可以为用户提供各种复杂工况条件下的施工服务。

公司以优良的产品质量和规范的施工服务,在全国砖瓦隧道窑窑顶及窑车保温节能改造方面赢得了不俗的口碑。公司自2006年成立以来在全国各地就新建隧道窑吊平顶、拱顶隧道窑改造、窑车改造、轮窑窑顶改造、移动式隧道窑安装等保温节能项目开展以来,先后在山东、河北、河南、黑龙江、吉林、辽宁、新疆、云南、海南、广东、广西、福建、湖南、江西、重庆等30多个省及越南、泰国、马来西亚等多国承接隧道窑窑顶节能保温耐材和施工项目。

承蒙感恩广大用户对火龙公司的信任与厚爱,我们将始终坚持“为客户提供有竞争力的高温隔热解决方案”的企业宗旨,为客户提供持续优质的服务。

二、火龙HLGX系列产品介绍

陶瓷纤维材料性能特点:

火龙陶瓷纤维类制品采用无炉衬水冷壁自熔式、连熔连甩生产工艺,双面针刺成型;纤维长、直径均匀、抗拉强度高;制成的纤维模块,膨胀率大、抗气流冲刷能力强、热稳定性好。

(1)HLGX-212型甩丝双面针刺纤维毯性能参数

①主要物理性能:

体积密度 128kg/m3

抗拉强度(128kg/m3、25mm厚) ≥0.04MPa

加热永久线变化率(850℃×24h) ≤3%

导热系数(容重128kg/m3)

200℃(平均温度) 0.040~0.055w/m.k

400℃(平均温度) 0.080~0.105w/m.k

600℃(平均温度) 0.150~0.190w/m.k

②技术参数:

长度:长度尺寸为7200mm,或按用户要求剪切长度。

宽度:加工宽度为610/1220 mm。

厚度:主要规格为10~50 mm。

③外形尺寸偏差:

毯的外观表面平整,边缘无毛边、无撕裂、孔洞、脱层、夹心层等,手感柔软弹性好。

④外形尺寸偏差为:

长度 ±10mm

宽度 -2/+10mm

厚度 ±2mm

⑤包装:编织袋包装。

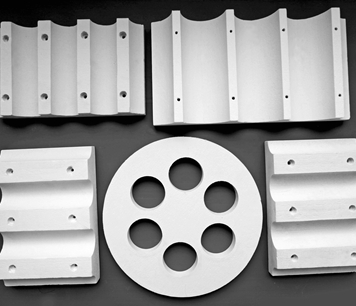

(2)HLGX-289Z型陶瓷纤维(硅酸铝)折叠块性能指标

分类温度 1260℃

工作温度 1000℃

永久线变化率 (1100℃×24h ) ≤-3%

体积密度 200Kg/m3

导热系数:

200℃(平均温度) 0.050~0.060(w/m.k)

400℃(平均温度) 0.095~0.120(w/m.k)

600℃(平均温度) 0.160~0.195(w/m.k)

规格尺寸: 600*300*300mm

包装形式: 编织袋

(3)HLGX-389Z型陶瓷纤维(硅酸铝)折叠块性能指标

分类温度 1260℃

工作温度 1100℃

永久线变化率 (1100℃×24h ) ≤-3%

体积密度 200Kg/m3

导热系数:

200℃(平均温度) 0.050~0.060(w/m.k)

400℃(平均温度) 0.095~0.120(w/m.k)

600℃(平均温度) 0.160~0.195(w/m.k)

规格尺寸: 600*300*300mm

包装形式: 编织袋

(4)火龙HLGX®高温表面固化剂

火龙HLGX®陶瓷纤维高温表面固化剂,是火龙公司开发的新型纤维表面固化剂。该产品一般呈乳白色乳浊液,由无机结合剂、分散剂、添加剂等材料配制而成,它可以提高纤维抗风蚀、烟侵、油污的性能及保温材料定型,可显著延长纤维材料使用寿命。

三、火龙陶瓷纤维在砖瓦隧道窑上的应用及节能效果

(一)砖瓦隧道窑简介

隧道窑是由一列窑车组成移动窑底的隧道式连续作业的热工设备。由窑体、燃烧装置、通风设备、窑车、窑门及附属的推车机等组成。其特点是生产能力大、烧成制品质量稳定、机械化自动化程度高及劳动条件好。主要用于烧成砖、各种耐火制品,也可用来煅烧耐火原料与半成品。

18世纪中叶第1次建成以煤为燃料烧普通建筑用砖的隧道窑。在耐火材料工业上的应用始于19世纪初。随后在窑的结构、热工制度及提高产品质量等方面不断完善与改进。20世纪70年代开始试用电子计算机控制。隧道窑已成为耐火制品的主要烧成设备。

中国耐火材料工业的第1座烧成粘土砖隧道窑于1956年3月在太原钢铁公司耐火材料厂建成。随后又陆续建成烧成硅砖、镁砖、高铝砖隧道窑及高温隧道窑。

隧道窑类型通常按所烧成制品的种类分有页岩、煤矸石、粘土砖隧道窑、硅砖隧道窑、高铝砖隧道窑、镁砖隧道窑和烧成高纯制品及碱性制品的高温隧道窑。

隧道窑按工作断面宽度分为小断面隧道窑(<2.5m)、中断面隧道窑(2.5m~4.5m)、大断面隧道窑(>4.5m);新建隧道窑小于3m的断面将逐渐被淘汰。

砖瓦隧道窑按工艺布置分为直线式隧道窑、并列式隧道窑。直线窑是烘干段与焙烧段在一条线上;并列窑是烘干段与焙烧段并列分开,有一烘一烧、一烘两烧、两烘两烧、两烘三烧等等。

一般的砖瓦隧道窑的烧结温度在950℃~1050℃之间,隧道窑焙烧段沿长度方向分为预热带、烧成带(高温段)、冷却带。每隔一定时间推车机将装有砖坯的窑车,从窑前端推入窑内。砖坯入窑后开始被烟气预热,随着窑车向烧成带移动加热至规定的烧结温度并经一定时间保温,制品即可烧成,烧成制品经冷却带冷却后出窑。

(二)火龙陶瓷纤维在砖瓦隧道窑上的应用

济南火龙公司根据过去几年上千台大型工业炉纤维炉衬的施工经验,并结合砖瓦隧道窑的实际特点,在保证隧道窑安全运行的基础上,提出了砖瓦隧道窑窑顶由重质耐火材料改为陶瓷纤维平铺毯、补偿毯及陶瓷纤维折叠块相结合,利用“T+L”锚固件吊挂的方式。陶瓷纤维折叠块采用硅酸铝甩丝针刺毯,在加工过程中,均保持一定比例的压缩量,在安装完毕后,打开打包带使相邻折叠块膨胀挤压,形成无缝隙的整体吊顶结构。此结构施工方便、快捷,结构稳定性好,检修方便,节能效果显著。

1. 支架的制作

1.1 制作支架时,根据隧道窑的断面,采用10#槽钢,先焊接“口”字型框架,框架四角必须焊接牢固。

1.2 框架下面支撑的四个腿采用10#槽钢,焊接牢固,支撑底部焊接一块平板做底座,支撑腿高度低于侧墙“L型”平台10公分。

1.3 框架内焊接角钢加强筋。

1.4 框架四个侧面,焊接横向或斜向加强筋,确保支架的牢固性。

1.5 支架的四个腿上设置千斤顶支撑点,框架上部铺设硬木板,最后把框架升高到与侧 墙“L型”平台齐平。

2. 陶瓷纤维折叠块的安装步骤

2.1 首先用千斤顶抬高支架,使木板的表面提升到吊顶底面的设计高度。

2.2 安装单排陶瓷纤维折叠块

2.2.1 单排陶瓷纤维折叠块安装顺序:从一端到另一端依次安装。先将2个L型锚固件插入折叠块的一侧,且L型锚固件的间距和L型锚固件到折叠块边缘的距离约为200mm,再以同样的间距插入2个T型锚固件后放到支架上,接着安装第2块折叠块,然后插入2个T型锚固件,安装第3块折叠块,依次类推。安装到每排最后一块折叠块时,插入2个L型锚固件,用专用撬棍挤进去,(断面带有L型小平台的两端可不用L型锚固件)。

2.2.2 每排安装完成后,松开此排的打包带,把每排的端面拍平。

2.2.3 每排折叠块和锚固件的安装数量应严格符合图纸。

2.3 安装补偿毯

2.3.1 每排陶瓷纤维折叠块之间用U型锚固件固定同样温度等级的陶瓷纤维毯,U型锚固件的间距约为500mm,补偿毯压缩比控制在75%-80%,以确保纤维的回弹性;一般20mm的纤维毯对折成40mm厚“U”型,压缩为30mm厚。

2.3.2 补偿毯之间如果存在交接缝,应用陶瓷纤维毯填实。

2.4 每装3排或6排陶瓷纤维折叠块后,设置木条或槽钢,用千斤顶顶压。

2.5 用千斤顶顶压到设计尺寸后,铺设两层陶瓷纤维平铺毯,错缝拼接,锚固件要漏出,以便于焊接。

2.6 放置工字钢角钢,锚固件要紧贴角钢焊接,满焊,依次焊牢完成锚固件。

2.7 焊接工作完成后,释放千斤顶压力,平台前进,重复上述步骤至吊顶结束。

2.8 陶瓷纤维折叠块安装和修整完毕后,在其下表面均匀喷涂表面固化剂,使用前桶装固化剂搅拌均匀,倒入喷雾器内,来回在纤维底部喷涂,以2mm为宜,使纤维表面形成一层硬壳,抗风侵、烟侵,抵抗风速25m/s。

3、注意事项

3.1锚固件焊接完成后,要用锤逐个敲击,检查焊接质量。

3.2吊顶完成后,检查下表面块与块、块与补偿毯之间是否有缝隙,若有缝隙应用同等级的纤维毯填实。

3.3留设通风口及通风通道。钢结构吊顶保温安装完后,窑墙起高35~50公分,顶部盖水泥楼板,窑墙起高部分砌成花墙结构,作为隧道窑的通风通道。主要起到散热的作用,防止钢结构过热。

3.4投煤孔可以采用小于投煤孔直径的钢管一端加工成锯齿状,在保温层上旋出孔来,投煤管底端位于保温层2/3位置,投煤孔的位置尽量错开钢结构及锚固件。

传统的砖瓦隧道窑窑顶多为耐火砖砌筑的拱形顶或悬挂式平顶,也有用耐火浇注料预制块砌筑的平顶。耐火砖、耐火浇注料都属于重质耐火材料,和硅酸铝纤维相比,热容量高,导热系数高,施工周期长,养护复杂。由于能耗高、窑墙负载大容易导致变形、开裂甚至坍塌等问题,检修麻烦、增加生产成本、影响生产。

1.陶瓷纤维材料与传统的耐火砖、浇注料等重质材料相比具有的优势

1.1重量轻(减轻窑墙负荷、延长窑体寿命):陶瓷纤维是一种纤维状耐火材料,常用的陶瓷纤维毯,体积密度为96~128Kg/m3,而采用纤维毯折叠而成的耐火纤维模块体积密度在200~240 Kg/m3之间,重量是轻质耐火砖或耐火浇注料的1/5~1/10,是重质耐火材料的1/15~1/20。可见,陶瓷纤维材料可以实现窑顶的轻型、高效化,减轻窑体负荷,延长窑体寿命。

1.2低热容量(吸热少、升温快):低热容量意味着窑顶在工作作中吸收的热量少,同时升温的速度加快。陶瓷纤维的热容量仅为轻质耐热衬里和轻质耐火砖的1/10,大大减少了窑内温度操作控制中的能源耗量。

1.3低导热率(热损失少):陶瓷纤维材料在平均温度200℃时,导热系数小于0.06W/mk,平均400℃时小于0.10 W/mk,约为轻质耐热不定型材料的1/8,为轻质砖的1/10左右,而陶瓷纤维材料与重质耐火材料的导热系数相较而言,可以忽略不计。所以耐火纤维材料的绝热效果非常显著。

1.4施工简便:施工人员经过基本培训即可上岗,施工技术因素对窑顶绝热效果的影响小。

1.5抗热震:纤维折叠模块对剧烈的温度波动具有特别优良的抵抗性能,在被加热物料能承受的前提下,纤维折叠模块窑顶可以快速加热或冷却。

1.6无需烘炉:无需烘炉程序(如:养护、干燥、烘烤、复杂的烘炉过程以及寒冷天气下的保护措施),炉衬施工完毕即可投入使用。

综上,陶瓷纤维折叠块吊挂结构窑顶比传统窑顶节能效果显著,在已经安装的砖瓦隧道窑运行中,停止投煤供风48小时后,重新投煤供风仍能正常焙烧,这在普通隧道窑运行中是不可能达到的。将轻质、高温陶瓷纤维等不同材料合理地进行组合装配,实现了窑室炉墙的轻型化、低蓄热、抗热震、整体性好易于维护、炉温可控性强,烧成品质量稳定。

2、陶瓷纤维材料比较传统重质材料产生的经济效益

现在以日产10万标砖的山东某断面3.6米的直线隧道窑为例,计算使用陶瓷纤维材料吊顶后,相比使用重质材料吊顶的节能效率。使用轻质陶瓷纤维材料后,该砖厂烧结砖单位产品能耗标准由原来的380Kcal/kg降低到320Kcal/kg,节能效率达到16%。以此计算该砖厂每年节能带来的经济效益。

2.1每年节省的能耗

以砖厂每年正常生产300天计算。标砖尺寸是240*115*53,重量与材质和砖的密度有关,理论上,红砖表观密度约1800kg/m3,也就是一块红砖重量约等于2.63kg。

每块砖节省的能耗:(380-320)Kcal/kg*2.63kg=157.8Kcal。砖厂一年节省的能耗:157.8 Kcal/块*100000块/天*300天=4.73*109 Kcal。

2.2折合标准煤

标准煤亦称煤当量,具有统一的热值标准。我国规定每千克标准煤的热值为7000千卡。将不同品种、不同含量的能源按各自不同的热值换算成每千克热值为7000千卡的标准煤。

每年节省的能耗折合标准煤为4.73*109 Kcal/7000 Kcal=6.77*105kg。现在山东市场上煤价为800元/吨,故一年降低能耗产生的经济效益为:6.77*106kg*800元/1000kg=541600元。使用轻质陶瓷纤维材料后,该砖厂每年可节省能耗54万元左右。

四、应用结论

陶瓷纤维的应用必将产生很好的经济效益和社会效益。毫无疑问,随着我国对陶瓷纤维的深入研究和应用技术的不断提高,它将被越来越广泛的应用到砖瓦隧道窑耐火保温上。

由于全球能源价格的不断上涨,节能已成为国家关注的重点,陶瓷纤维比耐火砖、浇注料等传统的重质耐材更节能,在砖瓦隧道窑上将得到更广泛的应用和推广。所以说无论是从国家产业政策及节能减排工作的要求考虑,还是从提高产品质量、节约煤炭降低成本考虑,改造老结构隧道窑、推广陶瓷纤维吊顶的新结构隧道窑已是大势所趋。

隧道窑保温棉、隧道窑保温施工请询400-0531-696

最新产品

同类文章排行

- 硅酸铝纤维纸简介

- 趣味联谊 跳大绳比赛

- 钢包烘烤器用隔热材料-硅酸铝纤维模块

- 制备高温除尘滤管用原材料-火龙超细陶瓷纤维棉

- 陶瓷纤维板简介

- AEF耐火纤维模块

- 火龙耐火纤维跟着用户设备飘洋过海

- 非洲加纳石化工业炉保温项目

- 钢包烘烤器用耐火棉块生产厂家

- 阳春三月,火龙节能春游泰山

最新资讯文章

您的浏览历史

传真:0531-81187217 QQ:149111400

地址:济南市历下区经十路9777号鲁商国奥城5号楼20层

传真:0531-81187217 QQ:149111400

地址:济南市历下区经十路9777号鲁商国奥城5号楼20层

鲁公网安备 37010202001303号

鲁公网安备 37010202001303号